风扫式煤磨动态选粉机改造

某厂4号2300t/d生产线于2001年建成投产,煤磨为Φ3.2m×(6.5+2)m风扫式煤磨,选粉机为Φ3400mm二级静态粗粉分离器,处理风量:50000m³/h。由于出磨煤粉较粗,粗粉分离器的选粉效率较低,筛余为2%~4%,无法满足窑系统燃100%无烟煤的需要。2009年1-3月采用动态式选粉机,对该煤磨系统进行了改造。

一、粗粉分离器与动态选粉机的比较

1.1 粗粉分离器的结构和性能

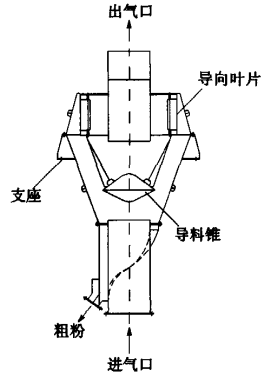

粗粉分离器是静态选粉机,它用于风扫磨系统中,其结构见图1。

图1 粗粉分离器结构

要分离的物料随气流从底部带入分离器,因横截面扩大,风速降低,粗颗粒会沉降析出。气流继续上升,经导向叶片使气流变成切向旋转,产生离心力,再次分离出粗颗粒,并通过导料锥排出,细粒被气流带出,被其他除尘器收回。粗粉分离器调整细度的方法有:

(1)调整上升气流速度,风速增加,细度变粗,不同物料风速不同。

(2)调整导向叶片切向角,可调整颗粒粒径大小,切向角度可在30°~75°范围变化,一般调整3°为一档。

(3)调整导料锥和内筒的间隙,间隙小则通过该间隙进入内选粉室旁路气流少,外锥预收尘多,分离清晰,但阻力增加。

(4)改变内筒高度会改变分离物料粒径,内筒高度增加煤粉细度变细,但阻力增加。

粗粉分离器结构简单,使用可靠,缺点是调节范围很窄,选粉效率低,煤磨产量低,成品细度很难控制在2%以下。

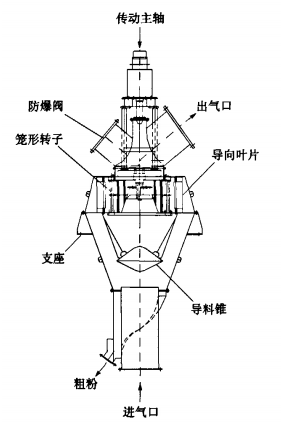

1.2 动态选粉机的结构和性能

动态选粉机是在粗粉分离器结构的基础上,在一圈导向叶片中增加~个笼形转子(见图2),它们之间形成一个高X的选粉区,选出的粗粉由粗粉出口再进入煤磨,成品细粉随气流从出气口出去,再进入细粉分离器进行收集。动态选粉机调整成品细度的方法主要有:

图2 动态选粉机结构

(1)调整笼形转子的转速,转速越大,煤粉细度越细。

(2)调整导向叶片的角度,角度越小,煤粉的细度就越细。

动态选粉机性能特点有:

(1)选粉效率高,煤磨产量可以提高10%以上。

(2)成品细度可以控制在1%以下,为窑系统燃100%无烟煤创造必要的条件。

(3)成品细度调整灵活,可以在中控室进行调节。

(4)能严格控制200μm的过大颗粒,改S煤粉的粒度分布,提高煤粉质量,使煤粉燃烧稳定,避免了煤粉的后燃烧。

二、改造方案

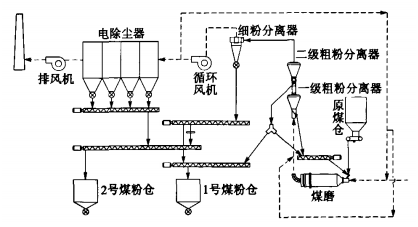

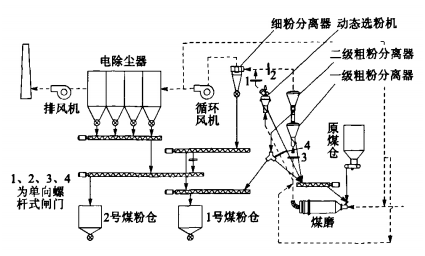

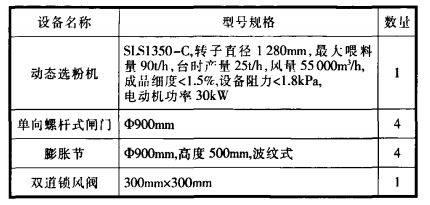

改造前后煤粉制备工艺流程见图3和图4,新增设备规格性能参数见表1。

图3 改造前煤粉制备工艺流程

图4 改造后煤粉制备工艺流程

表1 新增设备规格性能参数

保留原一、二级粗粉分离器,从煤磨出口管道引动态选粉机旁路系统,接到细粉分离器入口管道(即二级粗粉分离器出口管道)。动态选粉机的粗粉经回粉螺旋输送机入磨。在动态选粉机进出口管道上各增设一个膨胀节和一个单向螺杆式闸门,动态选粉机回粉出口增设一个双道锁风阀,在一J粗粉分离器进口管道和二级粗粉分离器出口管道上各增设一个单向螺杆式闸门,以防止热胀冷缩损坏管道和漏风,便于动态选粉机旁路系统和原煤磨粗粉分离器系统切换使用。动态选粉机位置放在一J粗粉分离器旁边。在正常生产过程中,使用动态选粉机旁路系统,若动态选粉机出现故障,则通过单向螺杆式闸门进行切换到原煤磨粗粉分离器系统。

三、改造效果

2009年3月4号煤磨动态选粉机改造完成,经过半年时间的使用,运行状况大有改观,台时产量提高10%,煤粉80μm筛余从原来的2%~4%下降到1%以下,4号窑燃无烟煤比例从原来的50%增加到90%,10月份增加至100%,为企业创造了可观的经济效益,表2是改造前后4号煤磨运行参数的对比。

|